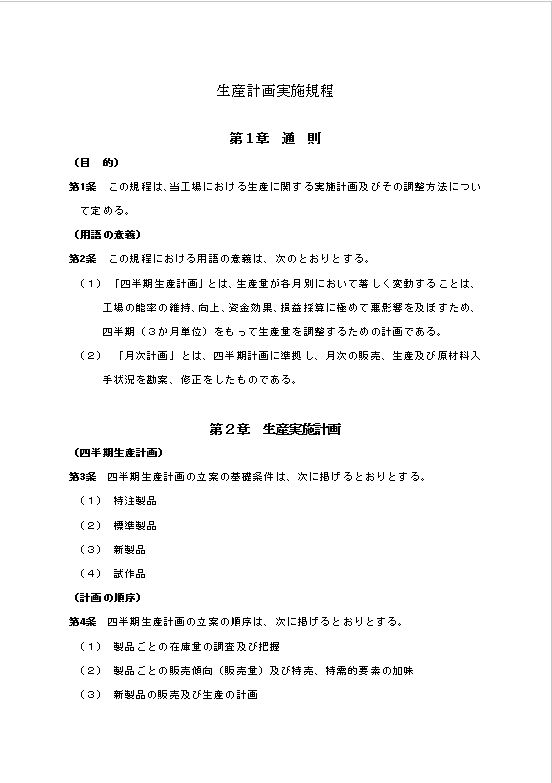

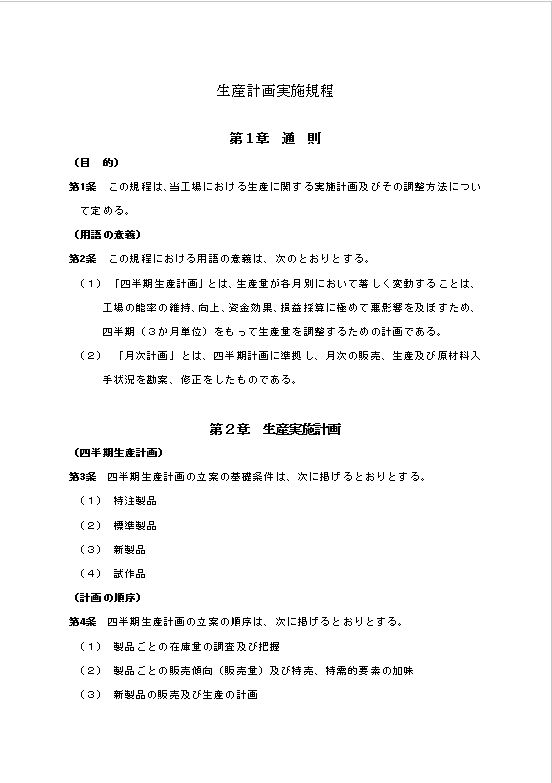

生産計画実施規程

生産計画実施規程のテキスト

生産計画実施規程

第1章 通 則

(目 的)

第1条 この規程は、当工場における生産に関する実施計画及びその調整方法について定める。

(用語の意義)

第2条 この規程における用語の意義は、次のとおりとする。

(1) 「四半期生産計画」とは、生産量が各月別において著しく変動することは、工場の能率の維持、向上、資金効果、損益採算に極めて悪影響を及ぼすため、四半期(3か月単位)をもって生産量を調整するための計画である。

(2) 「月次計画」とは、四半期計画に準拠し、月次の販売、生産及び原材料入手状況を勘案、修正をしたものである。

第2章 生産実施計画

(四半期生産計画)

第3条 四半期生産計画の立案の基礎条件は、次に掲げるとおりとする。

(1) 特注製品

(2) 標準製品

(3) 新製品

(4) 試作品

(計画の順序)

第4条 四半期生産計画の立案の順序は、次に掲げるとおりとする。

(1) 製品ごとの在庫量の調査及び把握

(2) 製品ごとの販売傾向(販売量)及び特売、特需的要素の加味

(3) 新製品の販売及び生産の計画

(4) 工場の生産技術上、未解決の段階にある試作品の生産可能性の判断

(5) (1)から(4)の生産数量の計上

(6) 各部門別所要工数、A品数等の所要計数の算出及び各月の生産量の調整

(7) 製品原料の製造消費量の算出及び半製品在庫に見合う半製品の合成計画、購入計画立案

(8) 生産金額、所要原材料費、各部門所要工数及び各月の予想される工場経費からの原価率の算出

(事後の手続及び処置)

第5条 この計画案を工場、資材課、営業課に通報する。

2 この計画案は、生産部長が起案し、稟議する。

3 工場は、この計画に基づく製造予算につき、生産部長に報告する。

(月次生産計画)

第6条 月次生産計画の立案の基礎条件及び立案の順序は、次に掲げるとおりとする。

(1) 前月末製品在庫量(営業部集計)、当月度生産計画及び販売計画からの当月末製品在庫の推定

(2) 生産の完成状況及び販売計画の進行度に伴う当月末推定在庫の修正

(3) 営業部の販売計画の達成見込及び次月適正製品在庫量の保持に見合う生産予定量の計上

(4) 計画量に伴う生産力の基礎(主要原材料の入荷及び在庫状況、生産工数、設備能力等)による修正

(5) 生産計画の所要計数(生産金額、原材料費、所要生産経費、原価係数、所要工数)の算出

(6) 営業部の要求に基づく資材入荷状況、工場作業計画からの旬別の計画の立案

(事後の手続及び処置)

第7条 この計画は、直ちに生産部長の承認を得て、工場及び資材課に通報する。

2 この計画に基づく工場作業計画及び資材購入計画につき調整し、その状況によって一部旬別を修正する。

3 この計画は、直ちに生産部長が起案し、稟議する。

(工場作業の計画及び準備)

第8条 工場は、生産計画に基づき、工場作業計画を立案する。

2 この作業計画は、工場長が承認して現場作業責任者に指令するとともにこの計画を本社生産部に提出する。

(工場作業計画の立案)

第9条 工場は、四半期生産計画に基づく生産を維持しなければならない。不可能な点については、あらかじめ生産部長の了解を得るとともに、この達成が可能になるように計画を提出する。

2 月次生産計画、旬別生産計画に基づき、次の各要素の状況を勘案して現場各部門と協議の上、月間の作業計画を立案する。

(1) 原料、容被材料の在庫及び入荷状況

(2) 現場部門の設備能力

(3) 保有工数

(4) 電力、ガス等の動力源

第3章 生産計画の調整及び需給計画

(生産日程の決定)

第10条 最終製品完成作業が生産計画に示された旬別生産計画に合致するように、次の要領により、各部門間の作業を調整する。

(1) この計画表の作成に当たり、旬別予定に変更を要する部分についてはその理由を付し、工場長の承認を得て、本社生産部に報告する。

(2) この計画は、各旬初日に、工場製造課において、現場各部門の意見を徴し、協議の上、工場長の承認を得て、各部門責任者に指令するとともに、最終製品の完成日程につき、本社生産部に報告する。

(3) 本社の生産部及び工場の製造課は、その変更理由のそれぞれにつき調査し、資材の入荷促進に協力して、現場作業の調整を行い、特に販売計画に変更を及ぼすものは、営業部に通報する。

(生産計画の変更及び修正)

第11条 決定された生産計画は、営業情勢の重大な変化及び新しい企画が稟議決定された場合は、次の要領により、計画を変更する。また、臨時に追加依頼された場合は、それぞれの要求の可能性を検討の上、工場に生産を指令する。

(1) 生産計画の変更が特に工場作業計画に重大な影響を及ぼす場合は、変更に基づく他品目への影響の範囲につき、作業計画及び作業工数等より検討する。

(2) 変更及び追加は、生産部長の承認を得て工場に連絡する。

(3) 工場は、変更の条件(完成日時、数量)に基づき、作業計画の変更を行い工場長が承認し、各部門責任者に資材状況及び半製品回送状況を付して指令する。

(4) 工場長は、変更計画が不可能と判断する場合は、理由を付して、生産部長に報告する。

(資材購入計画の決め方)

第12条 工場は、示された次月生産計画に基づき、所要原材料を算出する。

2 当月度20日現在における入庫状況に基づき、月末推定在庫量から次月過不足を算出し、25日までに資材課へ不足量を通報する。

3 作業計画に基づき、各資材の最終入荷日時につき、資材課に通報する。

4 当月生産完了(月末)時における各部門の原材料在庫及び倉庫在庫量を把握し、次月生産分仕掛量を算入し、正味次月所要量及び作業計画に基づく、適正なランニングの量を合わせて過不足表を作成し、工場長の承認を得て資材課に通報する。

(資材購入計画の立案)

第13条 生産計画に基づき、次の要領により、所要資材の購入計画を立案する。

(1) 資材課は、次の算式に基づき、次月発注量を算出する。

前月末在庫+当月購入予定量-当月所要量-次月所要量=次月過不足量

次月末適正在庫量-次月過不足量=次月購入計画量

(2) 工場作業計画及び旬別生産計画に基づき、不足品目、数量の入荷期日を定め購入係に通報する。

(3) 入計画に基づく予算措置については、購買手続の定めに従って処理する。

(資材購入の仕方)

第14条 発注と同時に発注書(写)を納入先の工場に送付する。この場合、発注書には、発注数量、規格、単価、金額、納期、納入業者名等を明示する。

2 工場は、発注状況を作業計画(日程表)の立案基礎とする。

3 生産計画の変更により、発注量の変更が必要な場合は、追加発注を行うものとする。

4 規格に定められた原材料を購入する場合は、その品質試験のためのサンプルを工場へ送付し、合格品のみを購入する。

5 発注は、その量が発注に当たって契約した納期に完納の可否を確認し、またその品質についても確認しなければならない。

6 資材供給が当初の予定する納期より遅れる場合は、あらかじめ、それぞれの部門へ通報する。

付 則

(規則の改廃)

第1条 この規則の改廃は、「規程管理規程」による。

(実施期日)

第2条 この規則は、平成○年○月○日から施行する。